Bez programovacího softwaru AutoPOL si práci na ohraňovacích lisech už neumíme představit, říká ředitel firmy MANEX

Co spojuje Nestlé, Milku a Bohemia Sekt? Část produktů těchto známých velkovýrobců sjela z automatizované linky navrhnuté a vytvořené slovenskou firmou MANEX. Ta se nedaleko Košic specializuje na robotizované výrobní systémy už od roku 1994 a neustále vyvíjí nové vlastní technologie. S výrobním ředitelem Peterem Jenčíkem a ekonomickým ředitelem Róbertem Jenčíkem jsme si povídali o automatizaci vlastní výroby. Proč vsadili na ověřené ohraňovací lisy SafanDarley? Jak jsou s nimi spokojení v praxi? A jaké výhody přináší programovací software AutoPOL?

Z výrobce strojů pro nápojový sektor jste se stali konstruktéry komplexních linek s automatizovanými roboty. Jak došlo k tomuto vývoji?

V roce 1994 otec založil rodinnou firmu, která se věnovala hlavně nápojovému sektoru na Slovensku a v Česku. V každém větším městě byl nějaký pivovar, výroba vína, výroba nealka a naše firma tam dodávala stroje a linky včetně řízení na klíč nebo části linek na klíč. Někdy v roce 2000 se to začalo měnit, nápojový segment velmi klesl. Rozšířili jsme proto portfolio o automatizaci i pro jiné sektory – dřevozpracující průmysl, automotiv nebo potravinářský sektor.

Začali jsme se soustředit na manipulaci s již vyrobeným produktem. Vytváříme automatizační systémy pro provozy, které fungují v režimu 24/7. V roce 2004 jsme integrovali prvního robota pro manipulaci s balením pet lahví. I v Čechách i na Slovensku se k manipulaci se zabaleným produktem začali používat roboti. To je segment, který rozvíjíme dál a roboty integrujeme.

Manex dělá také celkový projekt a návrh řešení, samozřejmě také elektroprojekty, konstrukci, následně instalaci, spuštění linky a školení. Robot je důležitá věc, ale jde hlavně o připravení produktu, aby ho uměl zpracovat v požadovaném výkonu.

Zákazníkům se dokážeme naprosto přizpůsobit – v podstatě každý kus je originál. Tím pádem výroba je kusová. Je to velmi zajímavá a častokrát kreativní práce.

Jak se firma z Košic propracuje k takto specifické a technologicky náročné činnosti?

Integrovali jsme poměrně dost italské a německé technologie. Mnohokrát jsme se zúčastnili výstav a viděli jsme, jaký je trend v zahraničí. V té době zároveň byla jakási prestiž mít automatizaci, robota. Postupně jsme se začali rozvíjet, integrovali jsme a řešili instalace i v Nizozemsku a v jiných zemích.

Můžete jmenovat některé z významných klientů, pro které jste vyráběli?

Zmínit můžeme například velkou instalace pro Nestlé, v Prievidzi na sáčkové polévky a bujóny, Sýrárna BeL, silná francouzská firma, nebo také nápojářský sektor, Budiš a Bohemia Sekt, nebo třeba PRETO Ryba Žilina. Tam máme zrovna docela náročný projekt, kde je třeba zpracovat 14 000 kelímků za hodinu a to je už opravdu slušný výkon. Těch společností je za ty roky opravdu spousta.

V podstatě 20 let se věnujete pokročilejší automatizaci. V čem je vaše konkurenční výhoda?

Umíme se maximálně přizpůsobit jedinečnosti řešení. Dokážeme klientovi nabídnout řešení pro něj, není to něco unifikovaného, co má každá firma. Toto není klišé, ale náš nejsilnější atribut.

Jsou firmy, které se specializují vysloveně na jeden konkrétní sektor, ale my máme široké portfolio od manipulace hliníkových profilů až po potravinářský a nápojářský průmysl – to je velká výhoda. Tím získáváme zkušenosti z různých sektorů a dokážeme klientovi nabídnout nejnovější trendy. Každý z těch průmyslů se nějak posouvá, má nějaká specifika a můžeme to uplatnit i v jiných segmentech. Důležité je, že tato firma má historii, má strukturu, má své místo, tak umíme zaručit klientům udržitelnost.

Máme za sebou dlouhá léta výroby, instalací a zaručujeme bezpečnost. Naše práce instalací nekončí – a to je také výhoda i u Canmetu. To je důvodem, proč tady dnes sedíme. Není to o tom, že prodáte stroj, dodáte a zaplatíme, ale o tom, jaké jsou navazující služby. Každý stroj potřebuje údržbu, potřebuje podporu a právě servis je silnou stránkou Canmetu. Zejména ten pozáruční je mnohem důležitější, než by se mohlo zdát. Tak jako ve všem potřebujete silného partnera, na kterého se můžete spolehnout.

Vytváříte automatizované systém pro své klienty, jak se díváte na vlastní výrobní automatizace? Jak tento trend vnímáte?

My jsme kusová zakázková výroba, která je jen minimálně sériová. Přesto narážíme na spoustu detailů, kde má automatizace smysl. Například vidíme velký posun v ohraňovacím lisu SafanDarley, který jsme koupili v roce 2022. Využili jsme opce podpěry ohýbání a digitální odměřování úhlu. To je velká výhoda, snížilo to i počet lidí, ale rozdíl je v kvalitě. Když máme vyrobit něčeho pouze jeden kus, tak nemůžeme na zkoušku nejprve vyrobit pět kusů. Čili tam to smysl určitě obrovský má a totéž software. Dnes si neumím představit fungovat bez AutoPOLu.

Co je software AutoPOL? Jak funguje a jak jej využíváte?

Před používáním AutoPOLu jsme museli najít člověka, který byl konstrukčně velmi zdatný a zároveň perfektně ovládal samotný stroj. Něco naprogramoval, měnil si nástroje, pak ohýbal. Produkce byla velmi závislá na tom, zda ten člověk byl, nebo nebyl v práci. Náhrada za takového pracovníka se najde jen velmi těžko.

Nyní jsou ty profese odděleny. Jeden člověk ovládá počítač a druhý ohraňovací lis. Je snazší najít konstruktéra, který se AutoPOL naučí. Ten program je velmi intuitivní a poměrně jednoduše zvládnutelný – navíc, když má někdo strojírenské konstrukční vzdělání, tak nemá žádný problém. Přesnost se s použitím AutoPOLu jen a jen zvyšuje, protože konstruktér nedělá nic jiného. Nemusí řešit fyzické věci a soustředí se vysloveně na to, aby bylo na ohraňovacím lisu ohnuto správně.

Každý konstruktér má jiné rádiusy a tím pádem jsou jiné i rozviny – čili dříve to fungovalo tak, že v nějakém kreslícím programu se řešily rozviny, aby vše sedělo a abychom byli schopni to dát vypálit. Následně to člověk na stroji programoval, aby se to dalo ohnout.

Dnes při jednom úkonu v AutoPOLu vznikne ohýbací program – plán, kde je přesně napsáno, jaké nástroje použít a všechny důležité věci. Zároveň z toho vzejde rozvinutý tvar pro pálení. To je velká úspora času, hlavně při kusové výrobě. Konstruktér za den zpracuje klidně 40 programů, což je prostě velký rozdíl. Je to efektivnější a také úspora nákladů je krásná. Jde to vidět v celkové produktivitě. Dříve jsme také dělali mnoho tzv. zmetků.

Jak náročné je ve vašem regionu sehnat operátory na ohraňovací lis?

Nezaměstnanost je na nízké úrovni a všichni vnímáme tlak. Druhá věc je, co od toho člověka chceme a co mu dáme. Když mu dáme stroj, který funguje, má všechny opce, dostane software a to uživatelsky přívětivé prostředí, tak je menší problém člověka obsadit. Další věc je, že musíme jít s dobou. Lidé nechtějí dělat na 50 let starých strojích. Potřebují pracovní podmínky na nějaké úrovni.

To je jeden z důvodů, proč udržujete technologie moderní?

Určitě, moderní technologie nám umožňují udržet a přilákat zákazníky, ale i zaměstnance. Naše firma stojí na technologické inovaci. Máme požadavky na software, propojení s ERP systémem, sledování a efektivitu. Je to velmi důležité. Naši klienti k nám chodí na FAT testy, vidí, jak to u nás vypadá a když jsou zde, tak si dělají audit.

Přesně takové firmy, které sledují trendy a jdou s nimi, jsou ty, pro které chceme pracovat. Posouvá nás to dopředu a dokážeme zákazníkům nabídnout přesně to, co trh nabízí. Například v mechanice je nyní největší vývoj v řízení a bezpečnosti. Důraz na bezpečnost napříč celou výrobou neustále roste.

Kromě mechanických/hardwarových technologií pracujete i na softwarových řešeních, propojení s ERP systémy?

Dnes nestačí dodat linku nebo nějakou její část. V současnosti je vše řízeno úplně jinak, řeší se propojení a sběr dat. K tomu jsou různé softwary, aby se továrna dala řídit na pokročilé úrovni. Zároveň do buněk integrujeme čtečky kódů.

Jak vám v celém procesu pomáhají technologie od Canmetu? Jaké stroje využíváte?

Ohraňovací lisy SafanDarley, 2004 zde byl první, 2015 další ohraňovací lis už i s AutoPOLem a nejnovější z roku 2022. Ten nejstarší se podařilo prodat malému výrobci asi 30 km odtud, pro kterého to byl velký přínos. Viděl stroj v provozu a podle našich informací mu dosud funguje. Prodat kvalitní zařízení od silné značky není problém.

Jak probíhal výběr konkrétních modelů? Měli jste jasno, nebo jste to konzultovali s Canmetem?

Řešili jsme to společně. Dokážeme si do značné míry technologii vybrat, máme zkušenosti. Cíl byl využít opce, hodně jsme se bavili o podpěře, co zvládne, jakou váhu zvládne, jak to vyskládat. V rámci těch možností potřebujeme co největší variabilitu. Podmínkou byl samozřejmě AutoPOL a také jsme chtěli využít sadu nástrojů, kterou už jsme měli.

Takto jsme se dopracovali ke stroji, který splňoval požadavky. U nás se ohraňovací lisy nemění po čtyřech letech. Je důležité, aby každý interval dané zařízení absolvovalo bez nějakého omezení – je potřeba třeba tu výbavu nabít. Hodí se to i pro následný prodej.

Pokud je dobrý servis, tak mašina vydrží naprosto bez problémů mnohem delší dobu. Špičkový servis strojů je podstatou naší filozofie. Nebojíme se do něj investovat. Dobrá technologie a servis jsou kombinací, která udrží ohraňovací lis v chodu bez omezení.

Dokonce i ten lis z roku 2004 byl bez mechanického omezení. Tam šlo o to, že neměl opce, které potřebujeme. Hlavně neměl AutoPOL. Kdyby měl AutoPOL, tak bychom ho možná ještě využívali.

Zdá se, že servis zařízení je pro vás jedním z nejdůležitějších parametrů. Jak jste v tomto směru spokojeni s kooperací s Canmetem?

Nejvíc nám vyhovuje, že máme opravdového partnera. Když máme problém, víme, že nám na druhé straně někdo zvedne telefon, přijde někdo, kdo opravdu chce řešit náš problém. O tom to je, že vás bez přehánění nezradí. Neskočíme do nějakého pořadníku, ale vlastně máme opravdový pocit, že dostáváme prioritu a ten člověk na druhé straně skutečně řeší situaci.

Také neregistrujeme, že by v Canmetu byla fluktuace zaměstnanců. Ti lidé už mají obrovské zkušenosti a mnohdy nám poradí na dálku, jak dát něco dohromady nebo analyzovat stroj.

Proč jste si vybrali právě ohraňovací lisy SafanDarley? Jaké jsou jejich hlavní benefity?

Jednoduše – ohýbání prostě funguje. Ani naše potřeby nejsou žádný problém mimo běžný servis. Skvělá je samotná symbióza mezi hardwarem a softwarem AutoPOL. Samozřejmě to má vliv na efektivitu, nákladovost, přidaná hodnota z toho jednoho ohnutého dílu je na jiné úrovni. Ty lisy jsou velmi spolehlivé. Je také důležité mít tržně akceptovanou značku, kterou SafanDarley je.

Jak říkáme, máte-li technologii, která není předmětem na každé výrobní poradě, tak vlastně to je důvod, proč tu technologii dál chcete.

Jaké používáte ohraňovací nástroje?

Jsou to nástroje WILA – naprosto precizní, kvalitní, prostě nám vyhovují. Nepamatuji si, že bychom je museli měnit, mají velmi dlouhou životnost. Používali jsme je už na starém ohraňovacím lisu z roku 2004. Svého času jsme zkoušeli i nějaké alternativy, ale byly velmi měkké. WILA nástroje si 20 let drží svůj standard. Nemáte vůbec potřebu to řešit. A to je optimální scénář.

Jak komplikovaná byla instalace posledního ohraňovacího lisů?

Mechaniku jsme si postavili sami, pak naběhl technik z Canmetu, zapnul stroj a během dne ho nainstaloval. Mezitím jsme ohýbali na vedlejším stroji, takže jsme nijak neomezili výrobu. Následující dva dny probíhalo detailní školení, po kterém jsme mohli přejít na plný provoz. Obrovskou výhodou bylo, že stroj se stejnou tonáží zde už máme, takže se školily zejména opce, které jsou navíc.

Bylo to velmi jednoduché. Víte, na co se ptát – a víte, že Canmet odpoví. Bez problémů a komplikací. Správně se rozhodnout pro obchodního partnera je klíčové, protože s ním budete spolupracovat i do budoucna.

Jake vnímáte trendy v průmyslové výrobě? Co očekáváte od příštích let?

Pokud jde o naše linky, velkým tématem je bezpečnost, vysloveně kyberbezpečnost. Hodně se řeší, do jaké míry kyberbezpečnost nasadit, aby nedošlo k omezení funkčnosti daného hardwaru.

Dále je to samozřejmě automatizace. Obecně výkonnost a přesnost. Uvidíme jaký vliv bude mít umělá inteligence, která bude časem zařazena i do těchto oblastí.

Vidíte umělou inteligenci jako budoucnost vašeho oboru?

Zatím je to velmi na začátku, ale viděli jsme výstavy a nějaké koncepty jsou použity i v těchto oblastech bez ohledu na průmysl. Třeba když budeme mít stroje od různých výrobců, nemusí mezi sebou dobře komunikovat, to je běžná praxe. Takže nejprve je musíme sladit, zaktualizovat, aby se navzájem tzv. viděly. Až následně se s tím dá pracovat. Celé to propojení by mohla dělat umělá inteligence. To by mělo výrazný vliv na další fungování.

Momentálně se všichni soustředí na sběr dat. Sbírají jich obrovské množství, ale bude nutné vyřešit, jak s nimi optimálně pracovat dál, neboť nebude možné, aby je dokázal efektivně zpracovávat člověk. Všichni chtějí všechna data, ale až umělá inteligence z nich bude efektivně vybírat to správné.

Stroje zmíněné v článku

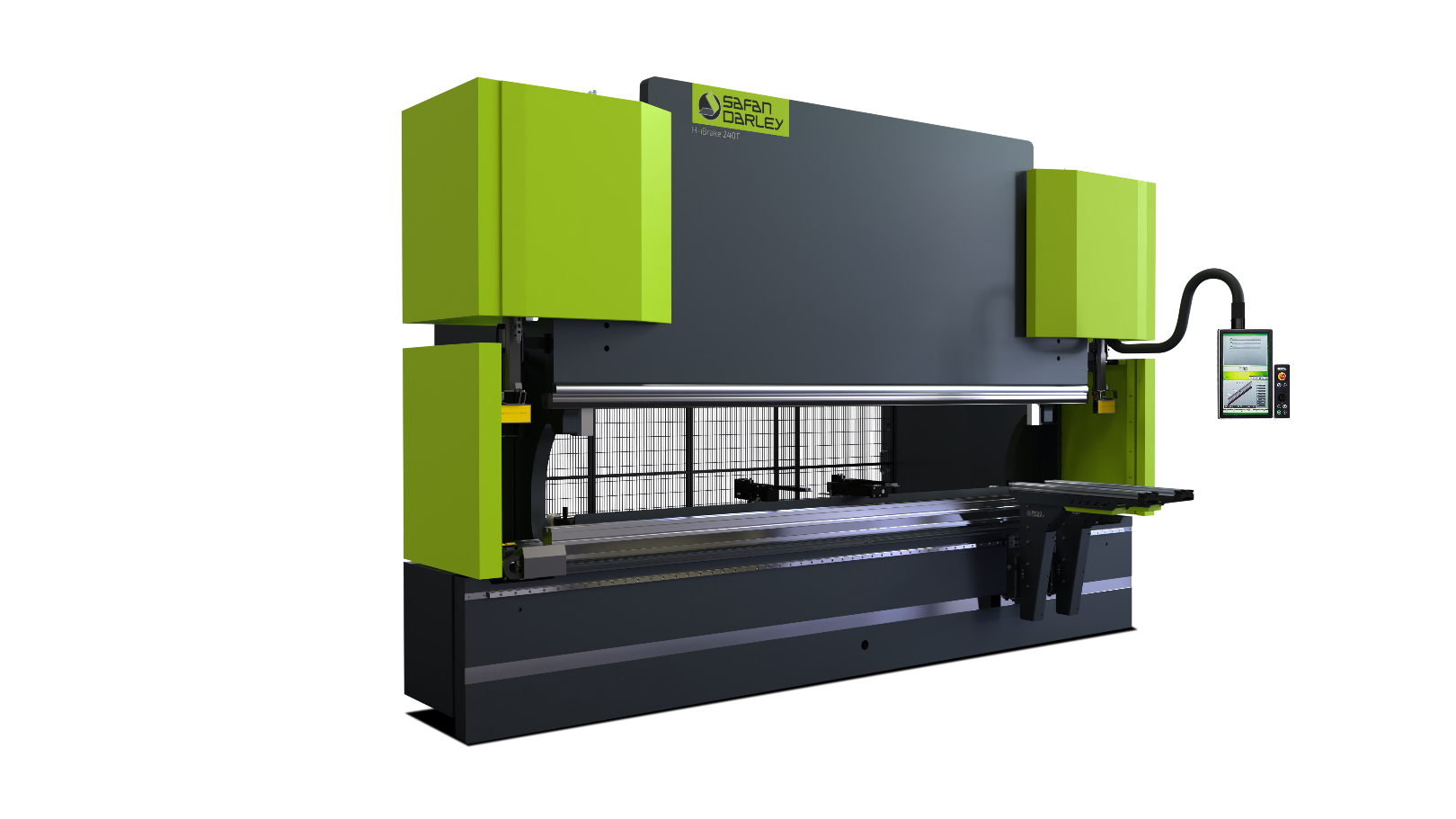

H-iBrake

Inovativní budoucnost při zpracování plechu. Efektivní výkon při různých tloušťkách plechu a délkách ohybu.

více